1. Nguyên liệu có tính ximăng.

- Ximăng.

Là vật liệu nền đóng vai trò kết dính chính đảm bảo cho các thành phần vật liệu khác liên kết và làm việc hài hòa với nhau, làm bề mặt sản phẩm nhẵn bong hơn.

Việc sử dụng nhiều xi măng hay sử dụng xi măng Mác cao có thể làm tăng độ bền nén cho sản phẩm nhưng làm vật liệu giòn hơn, dễ hình thành các vết nứt cho sản phẩm, nhiệt lượng tỏa ra trong quá trình Xi măng Thủy hóa cao làm giảm đáng kể độ bền của sản phẩm do tạo nhiều vết nứt ban đầu. Do đó, cần sử dụng loại và lượng xi măng cho phù hợp để đạt hiệu quả cao nhất.

Hiện tại, Công ty đang sử dụng Xi măng PCB40 của công ty xi măng Xuân Thành đảm bảo đầy đủ các tiêu chuẩn (Cường độ chịu nén, độ mịn, lượng nước tiêu chuẩn, thời gian đông kết…) cho việc sản xuất ngói màu chất lượng cao. Xi măng khi nhập về công ty và được chứa trong silô.

- Tro bay.

Là loại phụ gia khoáng, hoạt tính nhân tạo, là sản phẩm phụ hoặc phế thải thu được trong quá trình sản xuất công nghiệp. bao gồm Silicafum, tro xỉ nhiệt điện, xỉ hạt lò cao…

Thành phần chủ yếu là: SiO2, Al2O3, Fe2O3.

Giống như ximăng tro bay trong quá thủy hóa cũng tạo ra vật liệu kết dính có độ bên cơ học đáng kể nên có thể liệt kê vào nhóm vật liệu có tính ximăng. Tro bay tác dụng với vôi tụ do sinh ra trong quá trình thủy hóa xi măng nên tăng cơ tính cho sản phẩm.

Tro bay có độ mịn cao nên có khả năng làm tăng cơ tính khi tham gia vào ma trận ximăng, làm nhẵn bề mặt sản phẩm. Ngoài ra, tro bay không sinh nhiệt trong quá trình thủy hóa nên giảm các vết nứt nhỏ trong sản phẩm từ đó cải thiện cơ tính cho sẩn phẩm. Lượng tro bay có thể thay thế khoảng 10% ximăng. Nhiều tro bay có thể gây ra hiện tượng nứt vỡ bề mặt sau dưỡng hộ, giảm chất lượng sản phẩm.

Tro bay công ty đang sử dụng là tro bay của nhiệt điện Phả Lại có chất lượng tốt, ổn định. Tro bay khi nhập về được chứa trong silô.

2. Cát vàng.

Là hạt cốt liệu đóng vai trò là bộ khung chịu lực, tăng độ đặc chắc, giảm độ co của sản phẩm nên có vai trò quan trọng trong việc quyết định độ bền cho sản phẩm.

Cát vào nhà máy được kiểm tra kỹ độ sạch, phân bố cỡ hạt theo đúng tiêu chuẩn Nhật Bản đặt ra. Cát to hay nhỏ quá đều ảnh hưởng tới chất lượng sản phẩm: Cát to gây rỗ ngói và cát quá nhỏ gây cho ngói không đạt được độ bền đảm bảo. Cát được chứa trong kho có mái che. Khi sử dụng, cát được cho qua sang rung có lỗ sang 5mm.

3. Sợi Kuralon (tên thương mại của sợi PVA).

Sợi PVA (polyvinyl ancohol): Là sợi polyme có độ phân cực lớn, tạo tính tương thích với sản phẩm thủy hóa của xi măng, dễ dàng phân tán trong phối liệu, có độ bám dính tốt với xi măng. Nó tạo mạng lưới liên kết giữa các vật liệu làm tăng cơ tính cho sản phẩm. Sợi PVA có vai trò gia cường cho ma trận xi măng, đồng thời giảm trọng lượng sản phẩm.

Sợi PVA có cường độ chịu kéo và modun đàn hồi cao, bền axit, bền kiềm, bền ánh sáng.

Hiện tại, sợi công ty đang sử dụng là sợi RECS7 được nhập khẩu từ Nhật Bản do công ty Kuraray sản xuất có đặc tính kỹ thuật như bảng sau:

| Đặc trưng vật lý | Độ dài (mm) | Độ dầy (dtex) | Độ dai (cN/dtex) | Độ dãn khi đứt (%) | Moodun đàn hồi (cN/dtex) |

| RECS7 | 6+/-0.3 | 7+/-1.5 | 12+/-2.5 | 6.5+/-1.5 | 300+/-50 |

1dtex = 1g/10000 m. (Ví dụ: Với sợi RECS7 thì: 10000m sợi nặng 7g).

Bảng 1: Đặc trưng kỹ thuật sợi RECS7

Một câu hỏi đặt ra ở đây là: Tại sao trong các vật liệu được làm từ vật liệu nền ximăng khả năng bám dính các hạt ximăng của amiang tốt hơn rất nhiều so với sợi PVA nhưng trong sản xuất hiện đại PVA mới là vật liệu được ưu tiên sử dụng. Vây, yếu tố nào quyết định điều này? Sự khác biệt của 2 vật liệu này ở đâu?

| Amiang | PVA | |

| Công thức cấu tạo | 3MgO.2SiO2.2H2O | (-CH2-CHOH-)n |

Bản chất Amiang là sợi có kích thước nhỏ d≈0.05µm, khả năng xâm nhập vào cở thể đặc biệt là hệ hô hấp là rất cao. Amiang bền trong môi trường nên có thể tồn tại hầu như vĩnh viễn trong môi trường từ các nguồn thải. Các tổ chức khoa học, y tế thế giới luôn khuyến cáo và đã chứng minh về khả năng gây độc tới cơ thể con người như việc gây ra các bệnh ung thư và đặc biệt là ung thư phổi.

Với sợi PVA là sợi Polyme hoàn toàn không gây hại tới con người. Điều này được thể hiện như sau:

| STT | Kích thước | Khả năng xâm nhập |

| 1 | Đường kính d>3µm | Không có khả năng. |

| 2 | Đường kính (1<d≤3)µm | Có khả năng nhưng ít. |

| 3 | Đường kính d≤1µm | Có khả năng. |

| 4 | Đường kính d<0.3µm

Độ dài l<5µm |

Có khả năng xâm nhập vào phổi (nguy hiểm nhất). |

Bảng 2: Khả năng xâm nhập đường hô hấp của sợi

– Bản chất sợi PVA không phải là sợi hô hấp nên rất ít có khả năng xâp nhập vào hệ hô hấp của con người.

– Các nhà khoa học đưa ra 3 tiêu chí để đánh giá độc tính của sợn gồm: kích thước sợi, liều lượng hít vào và sự tồn lưu của sợi trong cơ thể.

– Về mặt kích thước, một vật thể được coi là sợi hô hấp nếu thỏa mãn đồng thời cả 3 điều kiện: d<3µm, chiều dài l>5µm và tỉ lệ l/d>3.

Sợi PVA có đường kính tương đồi lớn d=12÷20µm nên khả năng xâm nhập vào cơ quan hô hấp là rất khó xảy ra. Sợi RECS7 đang sử dụng có chiều dài l=6mm, đường kính d≈25µm.

Sợi PVA đã được các nhà khoa học chứng minh về độ an toàn với sức con người, không tồn lưu trong cơ thể. Hiện nay, ở các quốc gia tiên tiến như Mỹ, Nhật Bản… sợi PVA được ứng dụng rộng rãi trong nhiều ngành công nghiệp vì sự an toàn của nó.

4. Phụ gia hóa dẻo BASF.

Là phụ gia dùng để giảm tỷ lệ nước/ximăng, tăng độ dẻo, tăng tính linh động cho vữa, kéo dài thời gian đông kết để tạo điều kiện thuận lợi cho quá trình sản xuất. Ngoài ra, phụ gia hóa dẻo cũng giúp làm tăng cường độ cho ngói.

Phụ gia được nhập về chứa trong các phuy 205 lít.

5. Sơn ceramic.

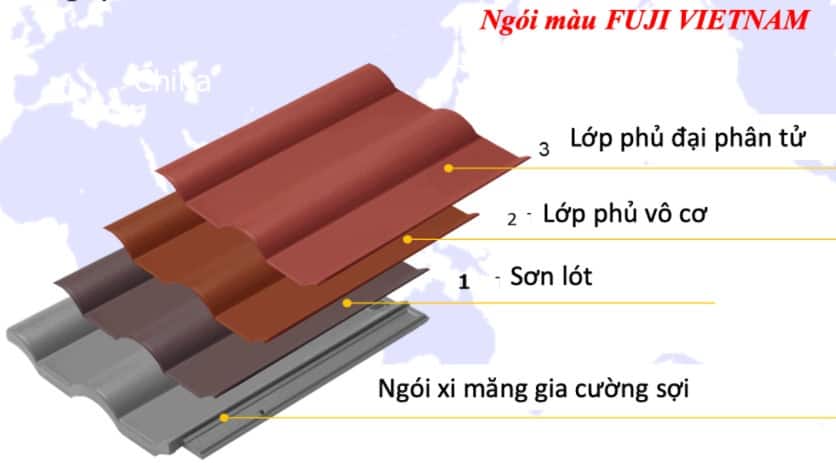

Sản phẩm ngói làm từ vật liệu nền ximăng có độ PH=12 khi kết hợp với nước tạo môi trường kiềm. Đây là nguyên nhân chủ yếu làm mất chất chứa màu trong sơn. Ở công ty TNHH Fuji Việt Nam sử dụng phương pháp sơn ceramic nhiều lớp để giải quyết vấn đề nêu trên. Ngoài ra, còn giúp tăng độ bền màu, độ bám dính của sơn, giảm hiện tượng nứt bề mặt sơn phủ.

- Lớp sơn lót: Lớp sơn kháng kiềm ngăn cản sự xâm nhập của kiềm phát sinh từ ngói mộc tới bề mặt sơn. Tạo một lớp sơn mỏng lấp đầy các lỗ trống bao phủ toàn bề mặt ngói ngăn cản sự tiếp xúc trực tiếp giữa bề mặt ngói và các lớp sơn còn lại.

- Lớp sơn nền: Là lớp sơn dày nhất, là lớp sơn trung gian đảm bảo độ kín khít hoàn toàn ở các lỗ trống trên bề mặt ngói tạo độ bóng nhẵn cho sản phẩm, tạo độ bám dính cho lớp sơn tiếp (lớp sơn phủ).

- Lớp sơn phủ: Lớp sơn phủ ceramic là lớp sơn tạo màu chính sử dụng loại sơn ceramic nhập từ công ty fuji slate Nhật Bản, là loại sơn cao cấp nhất trên thị trường sơn ngói màu hiện nay. Ở đó, sơn được bổ sung thêm những chất vô cơ đặc biệt giúp cho các phân tử sơn liên kết lại chặt chẽ với nhau sau khi nước đã bay hơi khỏi bề mặt ngói.Giúp ngói có độ bóng cao, độ bám sơn tốt hơn sơn của các loại ngói màu trên thị trường hiện nay.

- Nhà máy sản xuất ngói màu Fuji ở Hải Dương

- Ngói Fuji có tốt không? Giá ngói Fuji?

- Vì sao ngói màu Fuji lại là lựa chọn tốt nhất cho các công trình